客户案例 | 弘安新能源汽车有限公司——绿色畅行,数字先导

弘安新能源汽车有限公司以“共创未来美好生活”为使命,专注专业致力于为用户提供智慧绿色出行方案,向零排放迈进。生产基地落户于徐州市高新区投资20亿,总规划680余亩,两期年产能30万辆新能源轿车。

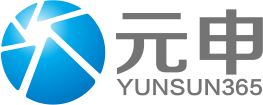

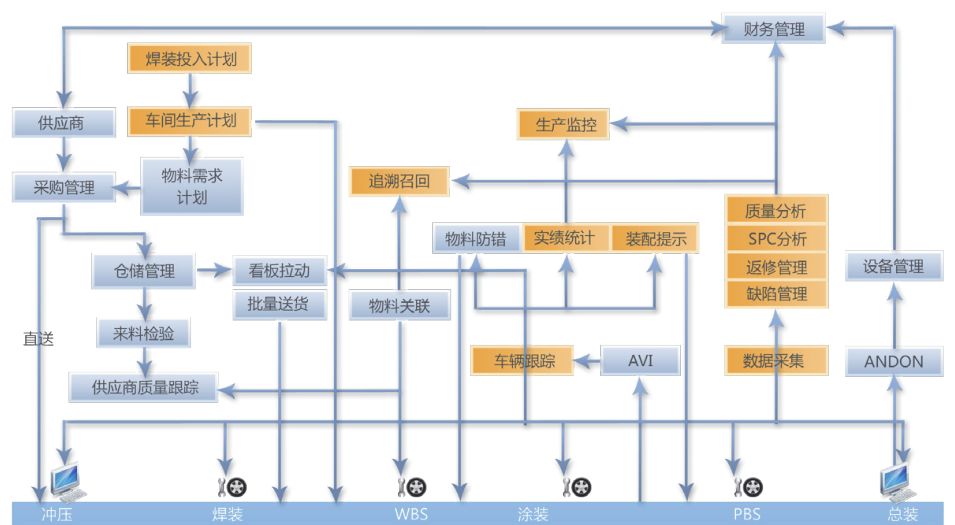

弘安新能源汽车有限公司通过用友U8+系统,加强财务、物流、生产的协同,实现企业内外资源的集成。借助于开放API的开发平台,实现了与多个系统接口的集成;到达了数据共享性、业务单据打通的目标。

产品结构复杂,生产流程比较多,工序复杂,工艺路线灵活,设计变更频繁,企业车间现场管理必须数字化、实时化;

企业的物流与财务管理必须能够支撑行业的寄售库存与供应商管理库存管理;

部分产品价值较高,质量的管理要求较严,对成品、重要部件都要求有质量跟踪记录;

通常需要通过TS/QS(汽车行业质量体系标准)认证,以取得行业内的“通行证”;

由于成品规格型号多、状态复杂,企业必须设法降低原材料、半成品、产成品库存,提高资金周转率;

台套计划(按成套方式给车间下达计划)方式是大多数以机群加工(非流水线生产)及总装为主的传统机械制造企业的一种计划管理模式。由于生产产品的多样性,工艺路线的多样性,企业只能对各车间下达生产产品的台套计划,各车间自行分解为部件加工计划。公司各车间部件生产很难按照“不多不少、不早不晚”的原则安排零部件的生产,企业要么是在制积压、资金占用过多,要么各车间相互等待、不能按时交货。

规范基础数据管理,通过物料编码生成器生成物料编码,一物一码。

设计BOM 、工艺BOM与制造BOM的数据整合,快速搭建制作BOM。

实现主计划、物料需求计划运算,自动产生采购计划、委外计划、生产计划。

自动平衡需求与供应,减少错采与漏采,降低缺料风险,降低库存持有成本。

参照采购计划下达请购单,再由请购单生成采购订单,提高采购订单下单效率。

实现四大车间生产计划下达及完工入库情况统计 。

以生产订单为成本核算对象,实现整车成本自动计算。准确分析成本结构,为合理降本提供依据。

营销部提前1个月将整车月度预测传生产计划部,生产计划输入系统,运行MPS、MRP分别下达总装、涂装、焊装、冲压生产计划,下单采购计划;涂装车间的生产计划按颜色排序;冲压车间按批量下达作业计划;

计划人员根据营销部下达的订单进行排产,执行LRP计算,得到生产建议计划;按N+5模式的生产计划周期,排产总装、涂装、焊接、下料生产计划,四大车间根据计划安排执行;

采购部根据前3个月营销部销售车型的平均采购量、结合库存量,生成月度采购计划,下达采购订单,供应商到货,物料接收入库后,供应商开票,相关信息经审核无误后,信息传递到财务部,财务进行相应的账务处理,确认成本;

物流根据计划把料配送到车间,然后进行生产,生产完工后进行报检和检验,合格接收的办理入库;待判定及报废的入待判定仓库及报废库,物流需在报废品处理后录入报废处理单,财务作相应帐务处理;

物流根据销售订单及客户打款及发货日期安排物流车辆装车,物流发运科开票打印发货单,财务盖章确认,财务部进行应收确认、收款等一系列财务业务处理;

月底材料会计进行材料核算处理;成本会计进行成本核算,计算出自制件及整车成本;相关的费用业务在总账模块处理;应收、应付、固定资产模块的财务信息自动传递到总账模块,总账自动出具财务报表。

规范基础数据管理,通过物料编码生成器生成物料编码,一物一码。

设计BOM 、工艺BOM与制造BOM的数据整合,快速搭建制作BOM。

建立企业内部公认且唯一的物料分类体系;

建立企业内部公认且唯一的物料编码体系;

建立企业内部公认且唯一的BOM体系;

建立集中管理企业内部的信息化流程体系和相应的管理制度;

建立DMS、PDM、SRM、条码与ERP和自制件的物料体系之间的接口;

UAP平台的开放性为多系统的集成提供了最佳的整合平台;

ERP是企业核心数据的仓库,与多个系统的接口集成,实现了企业流程管控的要求,在未来发展规划中将不断与生产现场管理系统产生密切的数据采集,与用友的技术合作将持续不断进行。

------弘安新能源汽车有限公司信息部部长 裴珂